Los filtros prensa de placas y marcos se utilizan desde hace décadas en diversos sectores para separar eficazmente componentes sólidos y líquidos. Entender cómo funcionan estas versátiles máquinas proporciona información clave sobre sus numerosas aplicaciones.

En esta completa guía, como profesional filtro prensa de placas y marcos como fabricante, exploraremos qué son exactamente los filtros prensa de placas y marcos, qué componentes y tipos existen y la amplia gama de procesos en los que aportan un enorme valor añadido.

¿Qué es un filtro prensa de placas y marcos?

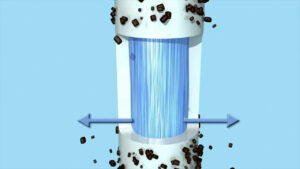

Un filtro prensa de placas y marcos es una máquina industrial utilizada para separar líquidos y sólidos mediante filtración a presión. Consiste en una serie de placas y marcos rectangulares que se alternan y se sujetan entre sí para formar cámaras huecas.

Las placas suelen estar recubiertas de telas filtrantes, con una superficie de drenaje perforada fija. La alimentación líquida que contiene sólidos en suspensión se bombea a las cámaras bajo presión. Pasa a través de las telas filtrantes, mientras que las partículas sólidas se acumulan en la superficie de la tela.

El líquido clarificado, llamado filtrado, fluye a través de las perforaciones de las placas y se recoge en un sistema de tuberías o canales. Las tortas de filtración se forman en las placas y van aumentando de grosor hasta llenar por completo las cámaras.

Este eficaz proceso de separación se realiza sin cintas, tornillos ni dispositivos de agitación. Se basa únicamente en la presión hidráulica aplicada contra un medio filtrante.

Componentes de un filtro prensa de placas y marcos

Aunque existen variaciones entre modelos y marcas, la mayoría de los filtros prensa de placas y marcos tradicionales comparten varios componentes comunes:

- Placas filtrantes: Son placas rectangulares generalmente de polipropileno o acero inoxidable. Se alternan con marcos huecos para formar cámaras filtrantes y soportar las telas filtrantes.

- Filtrar marcos: Los bastidores separan las placas y crean cámaras huecas donde se produce la filtración. Su profundidad determina el grosor de la torta de filtración.

- Paños filtrantes: Paños especiales (a menudo de polipropileno o algodón) revisten las placas de la cámara para recoger las partículas sólidas y permitir el paso del líquido.

- Marco base: Un bastidor rígido de acero aloja las placas filtrantes y proporciona integridad estructural.

- Barras laterales: Las barras guía situadas en los laterales del filtro prensa permiten abrir y cerrar la unidad.

- Pieza de cabeza: Esta pieza final dispone de entradas y salidas para canalizar la alimentación de lodo y retirar el filtrado.

- Dispositivo de prensado: Un ariete o cilindro hidráulico ejerce presión contra las placas para la filtración.

- Descarga de la torta: Las tuberías equipadas con válvulas en la base permiten una descarga rápida de las tortas de filtración al abrir la prensa.

¿Cómo funciona un filtro prensa de placas y marcos?

El principio de funcionamiento de un filtro prensa de placas y marcos es el siguiente:

- Relleno: Las cámaras filtrantes se llenan cuando se bombea el lodo a presión a través de una tubería situada en el cabezal. Las partículas en suspensión quedan atrapadas en las telas filtrantes que recubren las placas de las cámaras.

- Separación: El líquido pasa a través de los diminutos poros de la tela filtrante. El filtrado limpio pasa al espacio del marco de la cámara y sale por los orificios de las esquinas a una red de tuberías de recogida.

- Formación de tartas: Las tortas de filtración siguen acumulándose en las telas hasta que se alcanzan los límites de presión preestablecidos. La bomba de alimentación se apaga una vez que las cámaras están llenas de sólidos comprimidos.

- Liberación de la tarta: Después de drenar el líquido residual, las barras laterales bajan para abrir la unidad. Las placas filtrantes se separan y las tortas filtrantes se deslizan, cayendo en los recipientes de recogida situados debajo.

- Limpieza con paños: Una vez descargadas todas las partículas sólidas, las telas filtrantes se lavan para preparar el siguiente ciclo de filtración.

Esta secuencia separa eficazmente el líquido cristalino de una mezcla de lodo fangoso sin retrolavado ni medios auxiliares como el papel de filtro.

Tipos de filtros prensa de placas y marcos

Aunque comparten un concepto de filtración similar, los filtros prensa de placas y bastidores se presentan en distintas configuraciones para adaptarse a aplicaciones específicas:

Filtro prensa de placas empotradas

Como su nombre indica, este tipo de prensa presenta placas con cámaras empotradas en lugar de marcos huecos. Las telas filtrantes se introducen en los huecos para recoger las partículas. Hay modelos que utilizan juntas o telas "autoadhesivas" para minimizar las fugas. Permiten la acumulación de torta en espesores controlados, pero no facilitan el cambio de telas.

Filtro prensa de cámara

Los filtros prensa de cámara tienen cavidades más profundas, lo que permite obtener tortas de filtración mucho más gruesas. Manejan sólidos de alimentación más elevados y mayores presiones hidráulicas que los tipos convencionales de placa y bastidor. Sin embargo, el cambio de las telas filtrantes es relativamente difícil.

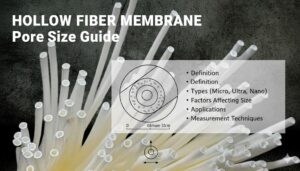

Filtro prensa de placas de membrana

Los filtros prensa de placas y marcos de membrana utilizan placas de membrana especializadas en lugar de telas filtrantes. Las membranas demuestran una filtración precisa hasta niveles de 0,1 micras. Este rendimiento excepcional se consigue a un coste más elevado de las placas de membrana.

Filtro prensa totalmente automático

Utilizan accionamientos electrohidráulicos o electromecánicos para el control remoto de todos los pasos de la filtración. La automatización programable permite la alimentación, el exprimido, el secado y la descarga de la torta con una intervención mínima del operario. El ahorro de energía derivado de la reducción de la duración de los ciclos compensa el mayor coste de los equipos de las prensas totalmente automatizadas.

Principales ventajas de los filtros prensa de placas y marcos

- Consiga una separación eficaz sólido-líquido sin centrifugadoras ni filtros de vacío

- Funcionamiento flexible en una amplia gama de viscosidades: desde agua cristalina hasta pulpas pastosas de hasta 600 g/l de sólidos secos.

- Manipulación de lodos suaves y fuertemente ácidos/alcalinos de 3 pH a 13 pH

- Compacta, ocupa poco espacio y ofrece un alto rendimiento de hasta 40 kg/m2/h de filtración

- Utiliza el mantenimiento automático de la presión para maximizar la sequedad de la torta

- Integración opcional de optimización propia para separaciones exigentes

- Interfaz y control sencillos en comparación con el tambor rotativo de vacío tradicional o el filtro prensa de banda horizontal.

- Fácil acceso a las piezas húmedas para inspección y mantenimiento

- Superficies de filtración variadas: desde 0,25 m2 hasta 300 m2 de filtros prensa

- Precio económico para pequeñas empresas

En esencia, la tecnología tradicional de filtros prensa de placas y marcos sigue demostrando su eficacia y versatilidad como método de separación de líquidos y sólidos en innumerables industrias. Desde las líneas de acabado de metales hasta las plantas químicas, estas sencillas máquinas ofrecen el máximo rendimiento y la mínima generación de residuos.

Con el aumento de la automatización y los avances en la durabilidad de las placas y telas filtrantes, el fiable filtro prensa de placas y marcos mantiene su ventaja competitiva frente a alternativas más sofisticadas (y mucho más caras).

Ya sea produciendo lodos de sílice a partir de semiconductor operaciones de aserrado de obleas o la extracción de valiosos catalizadores de biodiésel a partir de corrientes de efluentes, la prensa de placas y bastidores suele aparecer como la primera opción durante las fases iniciales de selección.

La optimización progresiva de los parámetros de funcionamiento y la adaptación a las características específicas del proceso consolidan aún más su prominencia como herramienta de separación de elección.

Aplicaciones típicas de los filtros prensa de placas y marcos

Ahora que ya hemos explicado el mecanismo básico y sus ventajas, probablemente sienta curiosidad por saber qué tipos de procesos suelen emplear estos filtros prensa:

- Tratamiento de minerales: Extracción de metales preciosos, clarificación de lodos mineros

- Productos farmacéuticos: Cosecha de enzimas, antibióticos; Purificación de principios activos

- Producción química: Pigmentos aislantes, catalizadores y coagulantes

- Procesado de alimentos: Clarificar vinos, zumos y aceites; Producir pectina, alginatos

- Biocarburantes: Recuperación de catalizadores enzimáticos; tratamiento de lodos y residuos de algas

- Tratamiento de aguas residuales: Espesamiento de lodos biológicos; cosecha de sólidos de alumbre

- Acabado de metales: Eliminar los hidróxidos de metales pesados del agua de aclarado

- Pasta y papel: Efluente de planta de blanqueo; Arcilla de recubrimiento de papel

- Industria textil: Recuperación de tamaño a partir de efluentes textiles

- Perforación petrolífera: Residuos sólidos contaminados por hidrocarburos

- Acerías: Tratar la emulsión de laminación y los lodos de hidróxido

- Industria cervecera: Filtrar los turbios de la caldera y recuperar la levadura

Está bastante claro que el filtro prensa de placas y marcos convencional ofrece una enorme utilidad en un amplio espectro de tareas de separación de líquidos y sólidos.

Tras un siglo de fiabilidad demostrada, este sencillo filtro a presión "recién llegado" sigue ganando terreno frente a alternativas mucho más sofisticadas que cuestan varias veces más.

Desde la deshidratación de minerales de gran tamaño hasta la recuperación de productos químicos finos a escala piloto, pasando por todos los procesos intermedios, el filtro prensa de placas y marcos suele ser el separador elegido en las fases iniciales.

Conclusión

En resumen, un filtro prensa tradicional de placas y marcos es una máquina industrial elegantemente sencilla pero versátil para la separación de líquidos y sólidos. Utiliza presión hidráulica -en lugar de gravedad, vacío o centrifugadoras- para exprimir líquido limpio a través de telas especializadas, dejando tortas de filtración sólidas.

Construido a partir de placas y bastidores rectangulares apilados en vertical en secuencia alterna, forma cámaras huecas aisladas que se llenan a presión con una mezcla de alimentación líquida y sólida.

El líquido cristalino sale a través de los diminutos poros de la tela filtrante cuando las placas de la cámara se comprimen entre sí. Este líquido clarificado, denominado filtrado, sale por los orificios de las esquinas hacia los tubos de descarga externos.

Mientras tanto, las partículas en suspensión se acumulan continuamente en la superficie de la tela filtrante dentro de cada espacio de la cámara. Estos sólidos filtrados se compactan formando bloques sólidos que siguen aumentando de grosor hasta que las cámaras se llenan por completo.

Las tortas de filtración formadas se descargan una vez que se abre la prensa, y el ciclo se repite. Este concepto de separación eficiente y cerrada se aplica a numerosos procesos de deshidratación, recuperación y purificación en un amplio espectro de industrias.

Desde minúsculas partículas catalíticas hasta voluminosos lodos biológicos, el versátil filtro prensa de placas y bastidores realiza separaciones en una amplia gama de tamaños de partículas y viscosidades. Las variantes manual, automática y totalmente automatizada permiten personalizar cada aplicación para obtener rendimientos óptimos.

Las mejoras progresivas en las juntas de las placas filtrantes, la profundidad de las cámaras y las configuraciones de descarga consolidan su reputación como una solución económica y fácil de usar para las exigentes necesidades de separación sólido-líquido.