Czy słyszałeś wyrażenie "placek filtracyjny" i zastanawiałeś się, do czego dokładnie się ono odnosi? Jako ważna koncepcja w separacji cieczy i ciał stałych, zrozumienie placka filtracyjnego jest kluczowe dla każdego, kto pracuje z urządzeniami filtrującymi.

W tym kompletnym przewodniku, jako profesjonalista producent pras filtracyjnychOmówimy wszystko, co musisz wiedzieć, w tym:

- Co to jest placek z prasy filtracyjnej?

- Jak powstaje placek z prasy filtracyjnej

- Właściwości i charakterystyka placka z prasy filtracyjnej

- Zawartość wilgoci i suchość

- Testowanie i analiza

- Zalety i wady placka z prasy filtracyjnej

Szybkie podsumowanie

- Placek z prasy filtracyjnej to zagęszczona warstwa stała utworzona na tkaninach filtracyjnych podczas filtracji ciśnieniowej.

- Jego przepuszczalność, ściśliwość i zawartość wilgoci decydują o skuteczności filtracji i zachowaniu podczas rozładowywania.

- Suchość można poprawić, dostosowując ciśnienie, czas cyklu, szybkość podawania lub stosując wyciskanie membranowe, przedmuchiwanie placka i chemiczne przygotowanie wstępne.

- Testowanie wilgotności i struktury placka pomaga zoptymalizować warunki pracy i określić limity filtracji.

Co to jest placek z prasy filtracyjnej?

Placek filtracyjny odnosi się do materiału stałego, który gromadzi się na tkaninie filtracyjnej wewnątrz prasy filtracyjnej podczas procesu filtracji. Jest to zasadniczo warstwa odwodnionych ciał stałych, która gromadzi się w prasie.

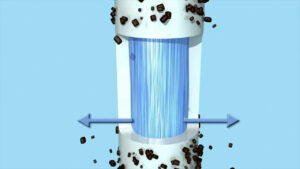

Gdy zawiesina wchodzi do komór prasy filtracyjnej, cząstki stałe gromadzą się na powierzchni tkaniny filtracyjnej. Te ciała stałe gromadzą się z czasem, wspomagane przez ciśnienie, tworząc porowatą masę znaną jako placek filtracyjny.

W międzyczasie ciekły składnik zawiesiny (filtrat) przechodzi przez małe otwory w tkaninie filtracyjnej, opuszczając komory. Tak więc placek zawiera materiał stały, umożliwiając jednocześnie oddzielenie cieczy.

Jak powstaje placek z prasy filtracyjnej

Gdy zawiesina po raz pierwszy trafia do prasy filtracyjnej, pojedyncze cząstki stałe gromadzą się bezpośrednio na powierzchni tkaniny filtracyjnej. Tworzy to cienką warstwę znaną jako medium filtracyjne.

Początkowo niektóre drobniejsze cząstki mogą przenikać przez tkaninę. Szybko jednak większe cząstki wypełniają luki w tkaninie, blokując otwory i zwiększając wydajność filtracji.

W miarę gromadzenia się większej ilości materiału stałego, ulega on ścisłemu zagęszczeniu z powodu ciśnienia w komorach. Ta kompresja, w połączeniu z ciągłym wychwytywaniem cząstek, prowadzi do grubszego i gęstszego placka filtracyjnego.

Struktura placka filtracyjnego rozwija się przez cały cykl filtracji. Kluczowymi czynnikami regulującymi właściwości placka są

- Rozkład wielkości cząstek (PSD) - Mniejsze cząstki są ściślej upakowane, co skutkuje niższą przepuszczalnością. Większe cząstki mają tendencję do tworzenia bardziej porowatych struktur.

- Kształt cząsteczki - Postrzępione, kanciaste cząstki nie są upakowane tak starannie jak zaokrąglone media, pozostawiając więcej pustych przestrzeni dla przepływu cieczy.

- Chemia powierzchni - Niektóre materiały łatwiej utrzymują się na cienkich warstwach cieczy dzięki adhezji molekularnej i napięciu powierzchniowemu.

- Ciśnienie - Wyższe ciśnienie silniej zagęszcza cząsteczki, wyrzucając dodatkową ciecz.

Kluczowe właściwości i charakterystyka placka z prasy filtracyjnej

Placki filtracyjne mają różne właściwości i cechy, które określają wydajność filtracji:

Przepuszczalność

Ta istotna właściwość wskazuje, jak łatwo ciecz przepływa przez ustrukturyzowaną sieć cząstek stałych. Wysoka przepuszczalność zapewnia dobrą przepustowość i skuteczność filtracji.

Porowatość

Porowatość odnosi się do objętości porów zawartych w cieście - pustych przestrzeni między cząstkami, w których gromadzi się ciecz. Wyższa porowatość oznacza większą zdolność do przyjmowania cieczy.

Ściśliwość

Wskazuje to, jak bardzo struktura ciasta odkształca się pod wpływem ciśnienia. Ciasta o wysokiej ściśliwości zagęszczają się mocniej, wydalając więcej płynu.

Zwilżalność

Zwilżalność odzwierciedla to, jak łatwo cząsteczki przyciągają i przywierają do cieczy poprzez interakcje chemiczne na powierzchni. Niska zwilżalność umożliwia lepsze usuwanie wilgoci.

Spójność

Ciasta kohezyjne są przylegające i lepkie. Takie ciastka są odporne na odkształcenia i wydalanie cieczy. Ciasta o niskiej kohezji łatwiej oddzielają się po wylaniu.

Zmiany przepuszczalności

Niektóre placki filtracyjne wykazują zmienną przepuszczalność pod ciśnieniem. Niektóre gliny odkształcają się i stają się ciasno upakowane, blokując przepływ pod wpływem ściskania.

Kurczenie się i pękanie

W miarę zmniejszania się wilgotności, placki kurczą się i tworzą pęknięcia, które mogą umożliwić ponowne otwarcie kanałów cieczy. Zapewnia to ścieżki dla ciągłego odwadniania.

Zawartość wilgoci i suchość

Kluczową funkcją pras filtracyjnych jest odwadnianie szlamu w celu uzyskania bardziej suchego materiału stałego. Skuteczność tej separacji jest mierzona za pomocą dwóch parametrów:

Procent substancji stałych

Wskazuje proporcję masy suchej substancji stałej w placku filtracyjnym. Wyższe wartości odzwierciedlają bardziej suchy produkt.

Procent wilgotności

I odwrotnie, wskaźnik ten reprezentuje frakcję masową nadal składającą się z cieczy, głównie wody. Niższa zawartość wilgoci sygnalizuje lepszą separację.

Produkcja placka filtracyjnego o bardzo wysokiej zawartości części stałych wymaga optymalnych warunków procesu i konfiguracji prasy. Etapy takie jak przedmuchiwanie placka i wyciskanie membrany fizycznie usuwają dodatkową ciecz.

Analiza wilgotności zapewnia istotny wgląd w osiągnięcie docelowej suchości. Wskazuje również, jak różne parametry wpływają na skuteczność odwadniania.

Jak suszyć placek z prasy filtracyjnej

Optymalizacja parametrów pracy

Jednym z najprostszych sposobów na zwiększenie suchości placka w prasie filtracyjnej jest optymalizacja parametrów roboczych. Nie wymaga to zmiany sprzętu, a jedynie dostosowania bieżącego procesu.

Zwiększenie ciśnienia

Wyższe ciśnienie wypycha więcej cieczy z placka podczas cyklu filtracji. Większość pras filtracyjnych jest zaprojektowana dla ciśnień w zakresie 100-500 PSI.

Zwiększ ciśnienie w kierunku wyższego końca zakresu. Należy pamiętać, że bardzo wysokie ciśnienie może uszkodzić płyty.

Wydłużenie czasu filtracji

Im dłużej placek pozostaje sprasowany pod ciśnieniem, tym więcej wilgoci jest usuwane. Czas filtracji często wynosi od 30 minut do 2 godzin.

Przetestuj wydłużanie normalnego cyklu w 15-30-minutowych odstępach, aby znaleźć optymalny czas dla danego zastosowania. Należy tylko uważać na malejące zyski po pewnym czasie.

Niższe natężenie przepływu

Zmniejszenie natężenia przepływu zawiesiny do prasy filtracyjnej daje więcej czasu na migrację cieczy z placka.

Spróbuj zmniejszyć normalną prędkość podawania o połowę. Takie łagodniejsze napełnianie lepiej ułatwia odwadnianie bez szkody dla jakości prania.

Stosowanie środków pomocniczych

Oprócz dostosowania parametrów roboczych, techniki pomocnicze mogą dodatkowo zwiększyć suchość placka:

Ściśnięcie membrany

Płyty membranowe wykorzystują nadmuchiwane membrany, które ściskają ciasto po aktywacji. Ta dodatkowa siła ściskająca uwalnia znacznie więcej płynu.

Należy pamiętać, że wyciskanie membranowe działa najlepiej w przypadku ciast ściśliwych. Dostosuj ciśnienie, aby płyty nie pękły.

Dmuchanie ciasta

Przedmuchiwanie placka polega na wystrzeleniu sprężonego powietrza przez uformowany placek po zakończeniu cyklu filtracji. Ten przepływ powietrza skutecznie "suszy" ciasto poprzez wypieranie wilgoci.

Możliwość podłączenia urządzeń nawiewowych do istniejącego systemu automatycznego suszenia. Pomiar wilgotności przed i po wskaże skuteczność.

Środki kondycjonujące

Niektóre substancje chemiczne zmieniają charakterystykę zawiesiny w celu poprawy właściwości odwadniających. Typowe przykłady obejmują:

- Flokulanty - Drobne cząsteczki zbrylają się, ułatwiając przepływ wody

- Koagulanty - Wiąże cząsteczki, dzięki czemu ciastka szybciej się filtrują

- Środki powierzchniowo czynne - Zmiana składu chemicznego powierzchni w celu odpychania wody

Należy je dozować przed prasą filtracyjną, aby wstępnie przygotować zawiesinę do suszenia placka. Nadużywanie może utrudnić czyszczenie tkaniny.

Obróbka tkaniny

Specjalne powłoki chemiczne nakładane na tkaniny filtracyjne modyfikują właściwości powierzchni, aby zmniejszyć przywieranie i wilgotność placka.

Impregnacja ściereczek odbywa się zazwyczaj poza godzinami pracy. Ponownie nałożyć po rutynowym czyszczeniu ściereczki w celu utrzymania efektów.

Modyfikacje komory

Zmiana wewnętrznych kanałów i portów umożliwia lepszy wypływ cieczy przy jednoczesnym zatrzymywaniu ciał stałych. Ma to pozytywny wpływ na wilgotność resztkową.

Modernizacja starszych modeli płyt do obecnych konfiguracji komór znacznie poprawia odwadnianie.

Testowanie i analiza

Ocena placka z prasy filtracyjnej zapewnia korzystną diagnostykę wydajności filtracji. Oto kilka kluczowych czynności testowych:

Analiza wilgotności

Testy laboratoryjne określają dokładne wartości procentowe ciał stałych. Porównanie wilgotności zasilającej, pośredniej i końcowej ujawnia tempo i zakres suszenia.

Pomiary przepuszczalności

Specjalistyczne urządzenia mierzą, jak łatwo powietrze lub ciecz przepływa przez próbkę placka filtracyjnego w kontrolowanych warunkach. Wyniki pomagają dobrać sprzęt i przewidzieć szybkość filtracji.

Potencjał zeta

Technika ta wskazuje chemię powierzchni cząstek. Zapewnia użyteczny wgląd w interakcje powierzchniowe, efekty adsorpcji i tendencje do adhezji cieczy.

Mikroskopia

Korzystanie z mikroskopy obserwacja struktury placka pokazuje orientację i gęstość upakowania cząstek. Ujawnia również charakterystykę skurczu i pękania po filtracji.

Tomografia rentgenowska

Zaawansowane trójwymiarowe obrazowanie może mapować złożoną strukturę porów w plackach filtracyjnych. Umożliwia to szczegółową analizę porowatości i przepuszczalności.

Bieżący pomiar właściwości placka w połączeniu z danymi dotyczącymi filtracji pomaga zidentyfikować optymalne warunki pracy. Sygnalizuje również wszelkie zakłócenia procesu, które umożliwiają nadmierne przenoszenie cieczy w placku.

Zalety i wady makuchu z prasy filtracyjnej

Tworzenie się placka z prasy filtracyjnej ma kilka zalet dla separacji ciał stałych od cieczy:

Wysoka wydajność filtracji - Wychwytując cząstki, placek zapobiega wydostawaniu się ciał stałych wraz z filtratem. Maksymalizuje to wydajność odwadniania.

Chroni tkaninę filtracyjną - Placek osłania drobne pory tkaniny filtracyjnej przed ścieraniem i zatykaniem, wydłużając żywotność tkaniny.

Włącza kompresję - Konsolidacja struktury ciasta pod ciśnieniem powoduje wypchnięcie dodatkowej cieczy.

Mycie ciasta - Zanieczyszczenia mogą być wypłukiwane z placka przez przepływ filtratu przed rozładowaniem.

Istnieją jednak również pewne wady:

Opór przepływu - Opór filtracji wzrasta z czasem, gdy gromadzi się placek, spowalniając odprowadzanie cieczy.

Zatrzymywanie cieczy - Efekty zwilżalności mogą powodować adhezję i zatrzymywanie cieczy w sieci porów placka.

Lepkie rozładowanie - Spójne, ściśliwe placki są odporne na rozładowanie i przywierają do tkanin filtracyjnych. Wydajne, całkowite rozładowanie ma kluczowe znaczenie.

Wnioski

Podsumowując, placek z prasy filtracyjnej składa się z odwodnionych cząstek stałych gromadzących się na tkaninach filtracyjnych podczas filtracji ciśnieniowej.

Zrozumienie właściwości placka zapewnia kluczowy wgląd w osiągnięcie optymalnej wydajności separacji w prasie filtracyjnej. Ukierunkowanie na idealną strukturę placka i zawartość wilgoci jest kluczowym elementem wydajnej pracy.

Analiza próbek placka wskazuje również, jak skutecznie przebiega filtracja. Pomaga to zidentyfikować optymalne warunki procesu i proaktywnie rozwiązywać wszelkie pojawiające się problemy.

Biorąc pod uwagę podstawy i charakterystykę tworzenia się placka, specjaliści mogą wykorzystać prasy filtracyjne do zapewnienia wyjątkowych wyników separacji ciał stałych i cieczy w różnych kontekstach przemysłowych.