Heb je de uitdrukking "filterperskoek" wel eens gehoord en je afgevraagd waar dit precies naar verwijst? Filterkoek is een belangrijk concept bij het scheiden van vloeistoffen en vaste stoffen en is daarom essentieel voor iedereen die met filtratieapparatuur werkt.

In deze complete gids kun je als professional fabrikant filterpersbehandelen we alles wat je moet weten, zoals:

- Wat is filterperskoek?

- Hoe filterperskoek wordt gevormd

- Eigenschappen en kenmerken van filterperskoek

- Vochtgehalte en droogte

- Testen en analyseren

- Voordelen en nadelen van filterperskoek

Quick Summary

- Filter press cake is the compacted solid layer formed on filter cloths during pressure filtration.

- Its permeability, compressibility, and moisture content determine filtration efficiency and discharge behavior.

- Dryness can be improved by adjusting pressure, cycle time, feed rate, or using membrane squeeze, cake blowing, and chemical preconditioning.

- Testing cake moisture and structure helps optimize operating conditions and identify filtration limits.

Wat is filterperskoek?

Filterperskoek verwijst naar het vaste materiaal dat zich ophoopt op het filterdoek in een filterpers tijdens het filtratieproces. Het is in wezen een laag ontwaterde vaste stoffen die zich ophoopt in de pers.

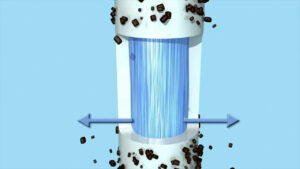

Als het slib de kamers van de filterpers binnenkomt, verzamelen vaste deeltjes zich op het oppervlak van het filterdoek. Deze vaste deeltjes hopen zich na verloop van tijd op, geholpen door de druk, en vormen een poreuze massa die bekend staat als filterkoek.

Ondertussen passeert de vloeibare component van de slurry (het filtraat) door kleine openingen in het filterdoek en verlaat de kamers. De koek bevat dus het vaste materiaal terwijl de vloeistof wordt afgescheiden.

How Filter Press Cake Is Formed

Wanneer slib voor het eerst een filterpers ingaat, verzamelen individuele vaste deeltjes zich direct op het oppervlak van de filterdoek. Dit vormt een dunne laag die bekend staat als het filtermedium.

In het begin kunnen wat fijnere deeltjes het doek binnendringen. Maar al snel overbruggen grotere deeltjes de openingen in het doek, waardoor openingen worden geblokkeerd en de filterefficiëntie toeneemt.

Naarmate zich meer vast materiaal ophoopt, verdicht het zich door de druk in de kamers. Deze samendrukking, gecombineerd met een continue deeltjesvangst, leidt tot een dikkere en dichtere filterkoek.

De filterkoekstructuur blijft zich ontwikkelen tijdens de hele filtratiecyclus. De belangrijkste factoren die de koekeigenschappen bepalen zijn:

- Deeltjesgrootteverdeling (PSD) - Kleinere deeltjes pakken zich steviger samen, wat resulteert in een lagere permeabiliteit. Grotere deeltjes hebben de neiging om meer poreuze structuren te vormen.

- Deeltjesvorm - Gekartelde, hoekige deeltjes pakken niet zo netjes op als afgeronde media, waardoor er meer lege ruimte overblijft voor vloeistofstroming.

- Oppervlaktechemie - Bepaalde materialen houden zich gemakkelijker vast aan dunne vloeistoffilms via moleculaire adhesie en oppervlaktespanning.

- Druk - Een hogere druk verdicht de deeltjes krachtiger, waardoor er meer vloeistof wordt uitgestoten.

Belangrijkste eigenschappen en kenmerken van filterperskoek

Filterkoeken hebben verschillende eigenschappen en kenmerken die de filtratieprestaties bepalen:

Doorlaatbaarheid

Deze essentiële eigenschap geeft aan hoe gemakkelijk vloeistof door het gestructureerde netwerk van vaste deeltjes stroomt. Een hoge permeabiliteit zorgt voor een goede doorvoer en filterefficiëntie.

Poreusheid

Porositeit verwijst naar het poriënvolume in de cake - lege ruimtes tussen de deeltjes waar vloeistof zich ophoopt. Een hogere porositeit betekent meer capaciteit voor het opnemen van vloeistof.

Samendrukbaarheid

Dit geeft aan hoeveel de koekstructuur vervormt onder druk. Sterk samendrukbare cakes worden strakker samengedrukt, waardoor er meer vloeistof wordt uitgestoten.

Bevochtigbaarheid

De bevochtigbaarheid geeft aan hoe gemakkelijk de deeltjes vloeistof aantrekken en zich eraan vastklampen via oppervlaktechemische interacties. Een lage bevochtigbaarheid zorgt voor een betere vochtverwijdering.

Cohesie

Cohesieve cakes zijn kleverig en kleverig. Zulke koeken zijn bestand tegen vervorming en vloeistofuitstoot. Cakes met een lage cohesie scheiden gemakkelijker bij het lossen.

Permeabiliteit veranderingen

Sommige filterkoeken vertonen een variabele doorlaatbaarheid onder druk. Bepaalde kleisoorten vervormen en worden dicht opeengepakt, waardoor de stroming onder compressie wordt geblokkeerd.

Krimp en barsten

Als de vochtigheid afneemt, krimpt de cake en ontstaan er scheurtjes waardoor vloeistofkanalen weer open kunnen gaan. Dit biedt paden voor voortdurende ontwatering.

Vochtgehalte en droogte

Een belangrijke functie van filterpersen is het ontwateren van slib om een droger vast materiaal te produceren. De doeltreffendheid van deze scheiding wordt gemeten aan de hand van twee parameters:

Procent vaste stof

Dit geeft het massapercentage droge vaste stof in de filterkoek aan. Hogere waarden duiden op een droger product.

Vochtpercentage

Omgekeerd geeft deze metriek de massafractie weer die nog uit vloeistof bestaat, voornamelijk water. Lagere vochtgehaltes duiden op een betere scheiding.

Het produceren van filterkoek met een zeer hoog percentage vaste stof vereist optimale procesomstandigheden en persconfiguraties. Stappen zoals het blazen van de koek en het samenpersen van het membraan voeren extra vloeistof af.

Het analyseren van vocht biedt essentieel inzicht in het bereiken van de beoogde droogte. Het geeft ook aan hoe verschillende parameters de effectiviteit van de ontwatering beïnvloeden.

How to Dry Filter Press Cake

Bedrijfsparameters optimaliseren

Een van de eenvoudigste manieren om de droogheid van filterperskoeken te verbeteren, is het optimaliseren van de bedrijfsparameters. Dit vereist geen veranderingen aan de apparatuur - alleen aanpassingen aan uw huidige proces.

Druk verhogen

Een hogere druk dwingt meer vloeistof uit de koek tijdens de filtratiecyclus. De meeste filterpersen zijn ontworpen voor drukken tussen 100-500 PSI.

Verhoog de druk naar de bovenkant van het bereik. Houd er rekening mee dat extreem hoge drukken de platen kunnen beschadigen.

Verleng de filtratietijd

Hoe langer de koek onder druk wordt samengeperst, hoe meer vocht er wordt verwijderd. Filtratietijden variëren vaak van 30 minuten tot 2 uur.

Test het verlengen van je normale cyclus in stappen van 15-30 minuten om de optimale tijd voor jouw toepassing te vinden. Pas op voor afnemende opbrengsten na een bepaald punt.

Lagere voedingsstroom

Door het debiet van het slib in de filterpers te verlagen, krijgt de vloeistof meer tijd om uit de koek te migreren.

Probeer je normale toevoersnelheid te halveren. Deze zachtere vulling vergemakkelijkt het ontwateren beter zonder de kwaliteit van het wasgoed te schaden.

Hulpmaatregelen gebruiken

Naast het aanpassen van de bedrijfsparameters kunnen aanvullende technieken de droging van de koek verder verbeteren:

Membraan knijpen

Membraanplaten maken gebruik van opblaasbare membranen die de cake samenpersen wanneer ze geactiveerd worden. Door deze extra knijpkracht komt er aanzienlijk meer vloeistof vrij.

Houd er rekening mee dat membraanpersen het beste werkt voor samendrukbare cakes. Pas de druk aan zodat de platen niet scheuren.

Taart blazen

Bij cakeblazen wordt perslucht door de gevormde cakes geblazen nadat de filtratiecyclus is voltooid. Deze luchtstroom "blaast" de koek effectief droog door vocht te verdringen.

Voeg luchttoevoerapparatuur toe aan uw bestaande systeem voor geautomatiseerd föhnen. Een vochtigheidsmeting voor en na zal de doeltreffendheid aangeven.

Preconditioneringsmiddelen

Bepaalde chemicaliën veranderen de eigenschappen van slurry om de ontwateringseigenschappen te verbeteren. Bekende voorbeelden zijn:

- Vlokmiddelen - Klontert fijne deeltjes samen zodat water gemakkelijk stroomt

- Stollingsmiddelen - Bindt moleculen zodat taarten sneller filteren

- Oppervlakteactieve stoffen - De chemie van het oppervlak veranderen om water af te stoten

Doseer deze vóór de filterpers om het slib voor te bereiden voor drogere koek. Overmatig gebruik kan het reinigen van het doek bemoeilijken.

Doekbehandeling

Speciale chemische coatings die op filterdoeken worden aangebracht, wijzigen de oppervlakte-eigenschappen om het kleven en het aankoeken van vocht te verminderen.

Het impregneren van het doek gebeurt meestal buiten de kantooruren. Breng het opnieuw aan na het reinigen van de doeken om het effect te behouden.

Kameraanpassingen

Door de interne kanalen en poorten aan te passen, kunnen vloeistoffen beter wegstromen terwijl vaste deeltjes worden tegengehouden. Dit heeft een positieve invloed op de restvochtigheid.

Het upgraden van oudere modelplaten naar de huidige kamerconfiguraties verbetert de ontwatering aanzienlijk.

Testen en analyse

Het evalueren van filterperskoek levert een nuttige diagnose op van de filtratieprestaties. Hier zijn enkele belangrijke testactiviteiten:

Vochtanalyse

Laboratoriumtests bepalen de exacte percentages vaste stof. Het vergelijken van de vochtigheid van de toevoer, tussen- en eindvochtigheid onthult de snelheid en mate van droging.

Doorlaatbaarheidsmetingen

Gespecialiseerde installaties meten hoe gemakkelijk lucht of vloeistof door een filterkoekmonster stroomt onder gecontroleerde omstandigheden. De resultaten helpen bij het bepalen van de grootte van apparatuur en het voorspellen van filtratiesnelheden.

Zetapotentiaal

Deze techniek geeft de chemie van het deeltjesoppervlak weer. Het biedt nuttige inzichten in oppervlakte-interacties, adsorptie-effecten en adhesietendensen van vloeistoffen.

Microscopie

Gebruik microscopen om de koekstructuur te observeren, toont de oriëntatie en verpakkingsdichtheid van de deeltjes. Het onthult ook krimp- en scheurkenmerken na de filtratie.

Röntgentomografie

Geavanceerde driedimensionale beeldvorming kan de complexe poriestructuur in filterkoeken in kaart brengen. Dit maakt een gedetailleerde analyse van porositeit en permeabiliteit mogelijk.

Voortdurende meting van de koekeigenschappen in combinatie met filtratiegegevens helpt bij het identificeren van optimale bedrijfsomstandigheden. Het signaleert ook eventuele processtoringen die overmatige vloeistofoverdracht in de koek mogelijk maken.

Voordelen en nadelen van filterperskoek

The formation of filter press cake has several advantages for solid-liquid separation:

Hoge filtratie efficiëntie - Door deeltjes op te vangen, voorkomt de koek dat vaste deeltjes ontsnappen met het filtraat. Dit maximaliseert de ontwateringsprestaties.

Beschermt filterdoek - De koek beschermt de poriën van de fijne filterdoek tegen schuren en verstoppingen, waardoor de doek langer meegaat.

Compressie inschakelen - Consolidatie van de koekstructuur onder druk dwingt extra vloeistof naar buiten.

Cake wassen - Onzuiverheden kunnen uit de koek worden gespoeld door het filtraat te laten stromen voordat het wordt afgevoerd.

Er zijn echter ook enkele nadelen:

Weerstand tegen stroming - De filtratieweerstand neemt in de loop van de tijd toe naarmate de koek zich ophoopt, waardoor de vloeistofafvoer wordt vertraagd.

Vloeistof vasthouden - Bevochtigingseffecten kunnen leiden tot vloeistofadhesie en -retentie binnen het poriënnetwerk van de koek.

Kleverige ontlading - Samenhangende, samendrukbare koeken weerstaan afvoer en kleven vast aan filterdoeken. Een efficiënte, volledige afvoer is van vitaal belang.

Conclusie

Samengevat bestaat filterperskoek uit ontwaterde vaste deeltjes die zich ophopen op filterdoeken tijdens drukfiltratie.

Inzicht in de koekeigenschappen biedt belangrijke inzichten voor het bereiken van optimale prestaties van filterpersscheiding. Het streven naar de ideale koekstructuur en vochtgehalte is een essentieel aandachtspunt voor een efficiënte werking.

Het analyseren van koekmonsters geeft ook aan hoe effectief de filtratie verloopt. Dit helpt om optimale procesomstandigheden te identificeren en eventuele problemen proactief op te lossen.

Door rekening te houden met de basisprincipes en kenmerken van koekvorming, kunnen specialisten filterpersen inzetten voor uitzonderlijke scheidingsresultaten tussen vaste stoffen en vloeistoffen in diverse industriële omgevingen.