Heb je je ooit afgevraagd waarom sommige filterpersen op rolletjes lopen terwijl andere constant onderhoud nodig hebben?

Dit is de deal: filterpersdoek materiaal is de doorslaggevende factor in je filtratiesysteem.

Denk er maar eens over na. Je filterdoek is letterlijk de barrière tussen succes en mislukking. Kies je het verkeerde materiaal? Dan heb je te maken met constante stilstand, gescheurde doeken en filtratie die nauwelijks werkt.

Maar kiest u het juiste materiaal? Uw pers loopt soepel, cyclustijden dalen en onderhoud wordt een fluitje van een cent.

Ik heb bedrijven hun bedrijfskosten met 40% zien verlagen door over te schakelen op het juiste doekmateriaal. Geen dure apparatuur upgrades. Geen complexe proceswijzigingen. Gewoon het juiste doek dat zijn werk doet.

In deze gids kunt u als professional fabrikant filterpers, Ik zal alles uitleggen wat je moet weten over het kiezen van het perfecte filterpersdoekmateriaal voor jouw bedrijf.

Klinkt dat goed? Laten we erin duiken.

Korte samenvatting:

- Stem het doek af op de procesomstandigheden: temperatuur, pH, abrasiviteit van de deeltjes en chemische blootstelling zijn doorslaggevend.

- Polypropyleen is de veelzijdige, kosteneffectieve standaard; polyester (PET) voor hoge hitte; nylon voor schurende slurries; katoen alleen voor zeer specifieke toepassingen met een laag risico.

- Houd rekening met het type garen (mono vs multifilament), weving en doorlaatbaarheid en test doeken voordat ze volledig worden gebruikt.

- Evalueer de werkelijke eigendomskosten (aankoopprijs, levensduur, uitvaltijd, reiniging en productieverlies) in plaats van alleen de initiële prijs.

Waarom het materiaal van filterpersdoeken belangrijker is dan je denkt

Laat me je een beeld schetsen.

Je investeert $100.000 in een ultramoderne filterpers. De beste pompen. Geautomatiseerde besturing. Alles erop en eraan.

Maar je bent zuinig met het filterdoek.

Zes maanden later? Je vervangt om de paar weken gescheurde doeken. Je filtraat ziet er troebel uit. En die dure pers ligt de helft van de tijd stil.

Waar het op neerkomt? Je filterdoek is waar het rubber de weg ontmoet.

Dit is wat het juiste materiaal voor je doet:

- Maximaliseert doorvoer (Ik heb het over 20-30% verhogingen)

- Verlengt de levensduur van het doek van maanden naar jaren

- Verbetert het loslaten van cake zodat je minder tijd kwijt bent aan schoonmaken

- Vermindert chemische kosten door betere weerstand

- Vermindert energieverbruik met geoptimaliseerde doorlaatbaarheid

Maar het zit zo: er is geen pasklare oplossing.

Het doek dat perfect werkt voor mijnbouwslurry zal jammerlijk falen in een chemische fabriek. En wat als een kampioen afvalwater verwerkt, kan in uw specifieke proces oplossen.

Daarom is het cruciaal om de sterke en zwakke punten van elk materiaal te begrijpen.

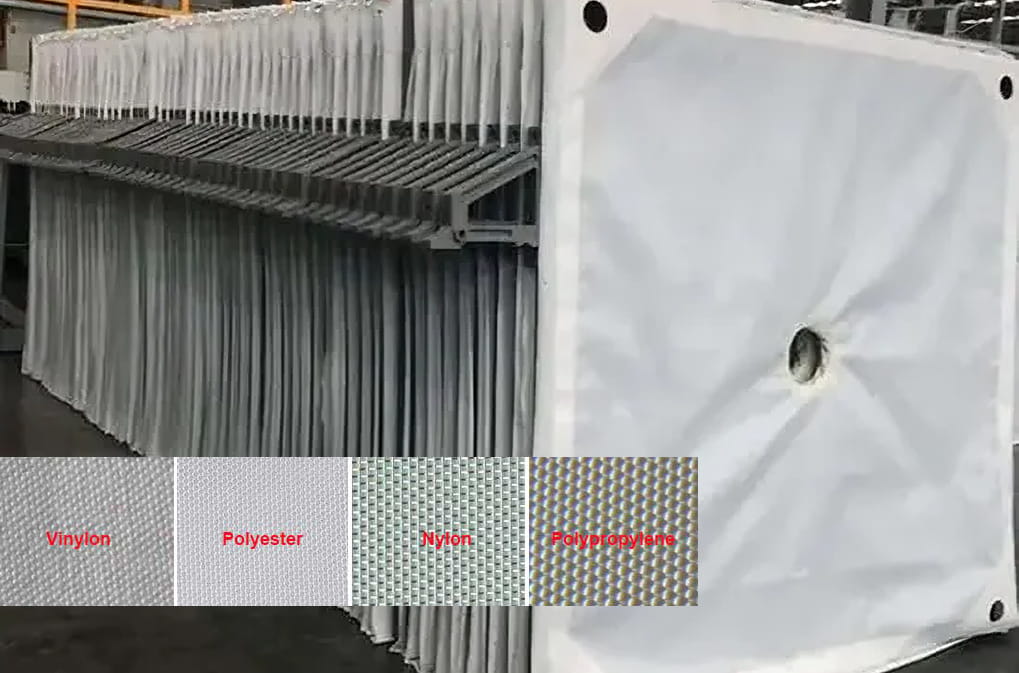

De 4 belangrijkste filterpersdoekmaterialen (en wanneer ze te gebruiken)

1. Polypropyleen (PP): Het veelzijdige werkpaard

Polypropyleen is als het Zwitsers zakmes onder de filterdoeken.

Het is niet voor niets de populairste keuze. Dit spul kan bijna alles aan wat je erin gooit.

Wanneer te gebruiken:

- Chemische verwerkingsfabrieken

- Behandeling van afvalwater

- Mijnbouwwerkzaamheden (niet-schurend)

- Productie van voedingsmiddelen en dranken

Sterke punten:

- Uitstekende chemische weerstand - Lacht zuren en logen uit

- Hydrofoob karakter - Het water rolt er zo vanaf, waardoor de afvoer sneller verloopt

- Kosteneffectief - Meestal 30-50% goedkoper dan andere materialen

- Gemakkelijk schoon te maken - De taart valt er bijna af

De nadelen:

- Temperatuurgrens rond 90°C (194°F)

- Niet geweldig met schurende materialen

- Kan uitrekken onder zware mechanische spanning

Ik heb polypropyleen doeken gezien die meer dan 2 jaar meegingen in de juiste toepassing. Maar zet je ze in een omgeving met hoge temperaturen? Dan gaan ze binnen een paar weken stuk.

Pro Tip: Als je proces lager is dan 80°C en er geen scherpe deeltjes in voorkomen, dan is polypropyleen je eerste keuze. Alleen al de kostenbesparing maakt het het overwegen waard.

2. Polyester (PET): De kampioen bij hoge temperaturen

Moet je hitte aankunnen? Polyester is je antwoord.

Dit materiaal glanst wanneer polypropyleen zou smelten tot een plas.

Perfect voor:

- Chemische processen bij hoge temperatuur

- Toepassingen in metallurgie

- Farmaceutische productie

- Behoud van fijne deeltjes

Wat maakt het speciaal?

- Temperatuurbestendigheid tot 150°C (302°F)

- Superieure kracht - Gaat met hoge druk om als een baas

- Nauwkeurige filtratie - Vangt deeltjes die anderen missen

- Dimensionale stabiliteit - Rekt of vervormt niet

Kijk uit voor:

- Hydrolyse in hete, alkalische omstandigheden

- Hogere initiële kosten

- Iets hardere cakeversie dan PP

Hier is een voorbeeld uit de praktijk: Een chemische fabriek schakelde over van PP naar polyester voor hun 120°C proces. Resultaat? De levensduur van het doek ging van 3 weken naar 8 maanden.

3. Nylon (polyamide): De slijtagebestrijder

Heb je scherpe, vervelende deeltjes? Nylon komt de chat binnen.

Dit is een optie voor zwaar gebruik als andere materialen versnipperd zouden worden.

Ideale toepassingen:

- Mijnbouw met abrasieve ertsen

- Keramische slurries

- Zand en aggregaat wassen

- Elk proces met scherpe deeltjes

Waarom het geweldig is:

- Ongeëvenaarde slijtvastheid - Spijkerhard

- Hoge elasticiteit - Stuitert terug van mechanische stress

- Glad oppervlak - Uitstekende cakeafgifte

- Lange levensduur in zware omstandigheden

De afwegingen:

- Slechte zuurbestendigheid (serieus, houd zuren uit de buurt)

- Duurste optie

- Overkill voor niet-schurende toepassingen

Ik werkte onlangs met een kopermijn die elke maand PP-doeken doorbrandde. Overgestapt op nylon? 14 maanden later gebruiken ze nog steeds dezelfde doeken.

4. Katoen: De gespecialiseerde speler

Cotton is het buitenbeentje van het stel. Zelden gebruikt, maar soms precies wat je nodig hebt.

Beperkt gebruik:

- Processen bij lage temperatuur en neutrale pH

- Toepassingen die natuurlijke vezels vereisen

- Tijdelijke of kortstondige filtratie

- Budgetbewuste operaties (aanvankelijk)

Het goede:

- Natuurlijke vezels als dat belangrijk is voor uw proces

- Zwelt op als het nat is voor een goede afdichting

- Biologisch afbreekbaar

- Lage initiële kosten

Het slechte:

- Verschrikkelijke chemische weerstand

- Vatbaar voor rot en schimmel

- Korte levensduur

- Niet geschikt voor industrieel gebruik

Eerlijk? Tenzij je een heel specifieke behoefte hebt aan natuurlijke vezels, sla katoen dan over. De andere drie materialen draaien er rondjes omheen.

Hoe kies je het juiste filterpersdoekmateriaal (stap voor stap)?

Oké, laten we praktisch worden.

Dit is mijn beproefde proces voor het kiezen van het perfecte doekmateriaal:

Stap 1: Analyseer uw procesomstandigheden

Eerst iets anders. Je moet precies weten waar je mee te maken hebt.

Beantwoord deze vragen:

- Bedrijfstemperatuur? (Dit alleen al kan het beperken)

- pH-bereik? (Zuur, neutraal of alkalisch?)

- Deeltjeskarakteristieken? (Grootte, vorm, abrasiviteit)

- Chemische blootstelling? (Vermeld alle aanwezige chemische stoffen)

- Drukvereisten? (Laag, gemiddeld of hoog)

Schrijf deze op. Serieus. Deze informatie is goud waard.

Stap 2: De materiaaleigenschappen afstemmen op uw behoeften

Nu komt het bijpassende spel.

Hier is een snelle beslissingsboom:

Temperatuur boven 90°C? → Polyester of nylon

Sterk schurende deeltjes? → Nylon

Sterke zuren of basen? → Polypropyleen of polyester (voor zuren)

Budgetbewust + standaardvoorwaarden? → Polypropyleen

Voedselveiligheidsvereisten? → Polypropyleen of speciaal polyester

Stap 3: Overweeg secundaire factoren

Denk naast de basis aan:

- Vereisten voor taartvrijgave (Monofilament vs. multifilament)

- Behoefte aan helderheid van het filtraat (Strakker weven voor schoner filtraat)

- Reinigingsfrequentie (Sommige materialen zijn gemakkelijker schoon te maken)

- Beschikbare uitvaltijd (Materialen die langer meegaan = minder uitvaltijd)

Stap 4: De werkelijke kosten berekenen

Kijk niet alleen naar de aankoopprijs.

Bereken de totale kosten inclusief:

- Initiële doekkosten

- Verwachte levensduur

- Stilstand voor wijzigingen

- Reinigingsvereisten

- Verloren productie

Een doek die twee keer zoveel kost maar vier keer langer meegaat? Dat is een winnaar.

Stap 5: Testen voordat je committeert

Ga nooit all-in zonder te testen.

Bestel een paar testdoeken. Laat ze minstens een maand draaien. Monitor:

- Filterkwaliteit

- Cyclustijden

- Vocht in de cake

- Doek staat

- Schoonmaakgemak

De gegevens die je verzamelt betalen zichzelf vele malen terug.

Geavanceerde filterpersdoekselectie: Verder gaan dan de basis

Klaar om een level omhoog te gaan? Laten we het over de fijne kneepjes hebben.

Garensoorten: De verborgen prestatiefactor

De garenconstructie is bijna net zo belangrijk als het materiaal zelf.

Monofilament garens:

- Enkele, gladde strengen

- Uitstekende cakeafgifte

- Gemakkelijk schoon te maken

- Lagere deeltjesretentie

- Het beste voor grove filtratie

Multifilamentgarens:

- Meervoudig gedraaide vezels

- Superieure deeltjesvangst

- Hogere stromingsweerstand

- Moeilijker schoon te maken

- Ideaal voor fijne filtratie

De goede plek? Combinaties van monomultifilament. Je krijgt een fatsoenlijke cakeafgifte EN een goede filtratie.

Weefpatronen die het verschil maken

Niet alle doeken zijn hetzelfde geweven.

Platbinding: Eenvoudig over-onder patroon. Goede allround prestaties.

Keperbinding: Diagonaal patroon. Betere kracht en flexibiliteit.

Satijnbinding: Glad oppervlak. Uitstekende lossing van cake, maar minder sterk.

Voor de meeste toepassingen werkt gewoon weefsel prima. Maar als je extra sterkte of specifieke lossingseigenschappen nodig hebt, onderzoek dan andere opties.

Permeabiliteit: De Goudlokjeszone vinden

Te doorlatend? Je filtraat ziet er verschrikkelijk uit.

Niet doorlatend genoeg? De cyclustijden schieten omhoog.

De truc is om de permeabiliteit af te stemmen op de verdeling van de deeltjesgrootte.

Algemene richtlijnen:

- Fijne deeltjes (<10 micron): 20-50 CFM doorlaatbaarheid

- Middelgrote deeltjes (10-100 micron): 50-150 CFM

- Grove deeltjes (>100 micron): 150+ CFM

Maar onthoud: Dit zijn uitgangspunten. Jouw specifieke proces kan aanpassingen nodig hebben.

Succesverhalen uit de praktijk

Laat me een paar overwinningen uit het veld delen.

Geval 1: Chemische fabriekstransformatie

Een fabrikant van speciale chemicaliën worstelde met PP-doeken die maar 6 weken meegingen. Het probleem? Hun proces steeg af en toe tot 95°C.

We zijn overgestapt op polyester doeken met een speciale hittebestendige constructie. Resultaat?

- Doekleven: 6 weken → 9 maanden

- Jaarlijkse besparingen: $45.000

- Minder stilstand: 60%

Geval 2: Doorbraak in mijnbouw

Een goudmijn verving elke 3-4 weken PP-doeken vanwege schurend erts. De voortdurende wisselingen waren dodelijk voor de productiviteit.

De oplossing? Eersteklas nylon doeken met versterkte naden.

- Doekleven: 1 maand → 15 maanden

- Productieverhoging: 12%

- ROI: 300% in jaar één

Geval 3: Afvalwaterzuivering Win

Een gemeentelijk bedrijf had behoefte aan een betere koekafgifte zonder dat dit ten koste ging van de filtratiekwaliteit. Hun multifilament PP-doeken moesten uitgebreid worden gereinigd.

Oplossing? Monomultifilament PP met geoptimaliseerde doorlaatbaarheid.

- Reinigingstijd: 2 uur → 30 minuten

- Vochtgehalte taart: 25% → 22%

- Tevredenheid van de operator: Door het dak

Veelvoorkomende fouten die je moet vermijden

Ik heb deze fouten bedrijven veel geld zien kosten:

Fout #1: Kiezen op basis van alleen de prijs

Dat voordelige doekje? Misschien kost het je wel 10x meer aan uitvaltijd en vervangingen.

Fout #2: temperatuurpieken negeren

Uw proces draait op 70°C... behalve die wekelijkse reinigingscycli op 100°C. Raad eens wanneer uw PP-doek het begeeft?

Fout #3: Overspecifiëren

Nylon gebruiken voor niet-schurende toepassingen is net zoiets als met een tank naar de kruidenier rijden. Onnodig en duur.

Fout #4: Chemische compatibiliteit vergeten

Ik heb sterke zuren binnen enkele dagen door het verkeerde doekmateriaal zien vreten. Controleer altijd de compatibiliteitstabellen.

Fout #5: geen rekening houden met het volledige systeem

Uw doek moet werken met uw specifieke platen, persontwerp en procesomstandigheden. Het gaat niet alleen om het doek.

Onderhoudstips voor maximale levensduur van filterpersdoeken

Zelfs de beste filterpersdoek materiaal heeft de juiste verzorging nodig.

Hier lees je hoe je de levensduur kunt maximaliseren:

- Regelmatige inspecties - Problemen vroegtijdig opsporen

- Juiste spanning - Te strak = voortijdig defect

- Zachte reiniging - Hoge druk kan vezels beschadigen

- Chemische compatibiliteit - Gebruik geschikte schoonmaakmiddelen

- Roulatieschema - Verdeel slijtage gelijkmatig

- Juiste opslag - Houd reservedoeken droog en schoon

Een goed onderhouden doek gaat 2-3x langer mee dan een verwaarloosd doek. Dat is pure winst in je portemonnee.

De uiteindelijke beslissing nemen

Het kiezen van het juiste filterpersdoekmateriaal hoeft niet ingewikkeld te zijn.

Begin met uw procescondities. Stem ze af op de materiaaleigenschappen. Test ze voordat u zich vastlegt. En houd altijd rekening met de totale eigendomskosten.

Onthouden: Het juiste doek verandert uw filterpers van een hoofdpijn voor onderhoud in een betrouwbaar werkpaard.

Of je nu kiest voor veelzijdig polypropyleen, polyester voor hoge temperaturen, ultrasterk nylon of speciale opties, zorg ervoor dat het aansluit bij je specifieke behoeften.

De paar extra uren die je aan de selectie besteedt, zullen je de komende jaren veel opleveren. Uw onderhoudsteam zal u dankbaar zijn. Uw boekhouder zal u dankbaar zijn. En uw filterpers werkt zoals het hoort.

Klaar om uw filtratie te verbeteren? Begin met de juiste filterpersdoek materiaal. Al het andere volgt daaruit.