Avete mai sentito l'espressione "filter press cake" e vi siete chiesti a cosa si riferisca esattamente? La comprensione del filter cake è un concetto importante nella separazione liquido-solido ed è fondamentale per chiunque lavori con le apparecchiature di filtrazione.

In questa guida completa, come professionista produttore di filtri pressa, vi spiegheremo tutto quello che c'è da sapere, tra cui:

- Che cos'è il panello della filtropressa?

- Come si forma la torta del filtropressa

- Proprietà e caratteristiche dei panetti di filtropressa

- Contenuto di umidità e secchezza

- Test e analisi

- Vantaggi e svantaggi dei panetti di filtropressa

Quick Summary

- Filter press cake is the compacted solid layer formed on filter cloths during pressure filtration.

- Its permeability, compressibility, and moisture content determine filtration efficiency and discharge behavior.

- Dryness can be improved by adjusting pressure, cycle time, feed rate, or using membrane squeeze, cake blowing, and chemical preconditioning.

- Testing cake moisture and structure helps optimize operating conditions and identify filtration limits.

Che cos'è la torta della filtropressa?

Per torta di filtropressa si intende il materiale solido che si accumula sulla tela del filtro all'interno di una filtropressa durante il processo di filtrazione. Si tratta essenzialmente di uno strato di solidi disidratati che si accumula all'interno della pressa.

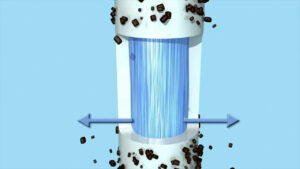

Quando il liquame entra nelle camere del filtropressa, le particelle solide si raccolgono sulla superficie del telo filtrante. Questi solidi si accumulano nel tempo, aiutati dalla pressione, formando una massa porosa nota come panello filtrante.

Nel frattempo, la componente liquida del liquame (il filtrato) passa attraverso minuscole aperture nel tessuto filtrante, uscendo dalle camere. In questo modo, il panetto contiene il materiale solido e consente la separazione del liquido.

How Filter Press Cake Is Formed

Quando il liquame entra per la prima volta in un filtropressa, le singole particelle solide si raccolgono direttamente sulla superficie del telo filtrante. In questo modo si forma un sottile strato noto come mezzo filtrante.

Inizialmente, alcune particelle più fini possono penetrare nel tessuto. Ma rapidamente le particelle più grandi colmano le lacune del tessuto, bloccando le aperture e migliorando l'efficienza di filtrazione.

Man mano che il materiale solido si accumula, si compatta per effetto della pressione all'interno delle camere. Questa compressione, combinata con la continua cattura delle particelle, porta a una torta filtrante più spessa e densa.

La struttura del pannello filtrante continua a svilupparsi durante il ciclo di filtrazione. I fattori chiave che regolano le proprietà del panello sono:

- Distribuzione granulometrica (PSD) - Le particelle più piccole si impacchettano più strettamente, determinando una minore permeabilità. Le particelle più grandi tendono a formare strutture più porose.

- Forma delle particelle - Le particelle frastagliate e angolari non si impacchettano in modo ordinato come i supporti arrotondati, lasciando più spazi vuoti per il flusso del liquido.

- Chimica di superficie - Alcuni materiali si aggrappano più facilmente a film liquidi sottili grazie all'adesione molecolare e alla tensione superficiale.

- Pressione - Una pressione più elevata compatta le particelle con maggiore forza, espellendo ulteriore liquido.

Proprietà e caratteristiche principali dei panelli da filtropressa

Le torte filtranti hanno diverse proprietà e caratteristiche che determinano le prestazioni di filtrazione:

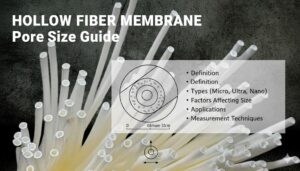

Permeabilità

Questa proprietà vitale indica la facilità con cui il liquido passa attraverso la rete strutturata di particelle solide. Un'elevata permeabilità consente una buona resa e una buona efficienza di filtrazione.

Porosità

La porosità si riferisce al volume dei pori contenuti nel panetto - spazi vuoti tra le particelle in cui si accumula il liquido. Una porosità più elevata significa una maggiore capacità di ospitare il liquido.

Compressibilità

Indica quanto si deforma la struttura del panetto sotto pressione. I panetti altamente comprimibili si compattano più strettamente, espellendo più liquido.

Bagnabilità

La bagnabilità riflette la facilità con cui le particelle attraggono e si aggrappano al liquido attraverso interazioni chimiche di superficie. Una bassa bagnabilità consente una maggiore rimozione dell'umidità.

Coesione

I panetti coesivi sono aderenti e appiccicosi. Questi dolci resistono alla deformazione e all'espulsione del liquido. I panetti a bassa coesione si separano più facilmente al momento dell'espulsione.

Cambiamenti di permeabilità

Alcune torte filtranti presentano una permeabilità variabile sotto pressione. Alcune argille si deformano e diventano strettamente impacchettate, bloccando il flusso sotto compressione.

Ritiro e fessurazione

Quando l'umidità si riduce, i panetti si restringono e si formano delle crepe che possono consentire la riapertura di canali liquidi. In questo modo si creano percorsi per una continua disidratazione.

Contenuto di umidità e secchezza

Una funzione chiave delle filtropresse è la disidratazione del liquame per produrre un materiale solido più asciutto. L'efficacia di questa separazione si misura con due parametri:

Percentuale di solidi

Indica la percentuale di solidi secchi all'interno del panello filtrante in termini di massa. Valori più alti riflettono un prodotto più secco.

Percentuale di umidità

Al contrario, questa metrica rappresenta la frazione di massa ancora costituita da liquido, principalmente acqua. Contenuti di umidità più bassi segnalano una migliore separazione.

La produzione di panelli filtranti con percentuali di solidi molto elevate richiede condizioni di processo e configurazioni di pressa ottimali. Fasi come il soffiaggio del panello e la spremitura della membrana espellono fisicamente il liquido aggiuntivo.

L'analisi dell'umidità fornisce indicazioni fondamentali per raggiungere l'essiccazione desiderata. Inoltre, indica come i vari parametri influenzano l'efficacia della disidratazione.

How to Dry Filter Press Cake

Ottimizzazione dei parametri operativi

Uno dei modi più semplici per migliorare l'essiccazione dei panetti della filtropressa è quello di ottimizzare i parametri operativi. Non sono necessarie modifiche alle apparecchiature, ma solo aggiustamenti al processo attuale.

Aumento della pressione

Una pressione più elevata spinge una maggiore quantità di liquido fuori dalla torta durante il ciclo di filtrazione. La maggior parte delle filtropresse è progettata per pressioni comprese tra 100 e 500 PSI.

Aumentare la pressione verso l'estremità superiore della gamma. Tenere presente che pressioni estremamente elevate possono danneggiare le piastre.

Prolungare il tempo di filtrazione

Più a lungo il panetto rimane compresso sotto pressione, più umidità viene rimossa. I tempi di filtrazione variano spesso da 30 minuti a 2 ore.

Provate a prolungare il vostro ciclo normale con incrementi di 15-30 minuti per trovare il tempo ottimale per la vostra applicazione. Fate attenzione alla diminuzione dei rendimenti dopo un certo punto.

Portata di alimentazione inferiore

Riducendo la portata del liquame nella filtropressa, si lascia più tempo al liquido per migrare fuori dal panello.

Provate a dimezzare la velocità di alimentazione normale. Questo riempimento più delicato facilita la disidratazione senza compromettere la qualità del lavaggio.

Impiego di misure ausiliarie

Oltre alla regolazione dei parametri operativi, le tecniche ausiliarie possono migliorare ulteriormente l'essiccazione dei panetti:

Spremitura della membrana

Le piastre a membrana utilizzano diaframmi gonfiabili che comprimono la torta quando vengono attivati. Questa forza di compressione aggiuntiva libera una quantità di liquido significativamente maggiore.

Tenere presente che la spremitura a membrana funziona meglio con torte comprimibili. Regolare la pressione in modo che i piatti non si rompano.

Soffiaggio della torta

Il soffiaggio dei panetti consiste nel far passare aria compressa attraverso i panetti formati al termine del ciclo di filtrazione. Questo flusso d'aria "asciuga" efficacemente il panetto spostando l'umidità.

Inserite l'apparecchiatura di alimentazione dell'aria nel sistema esistente per l'asciugatura automatica. La misurazione dell'umidità prima e dopo indicherà l'efficacia.

Agenti precondizionanti

Alcune sostanze chimiche alterano le caratteristiche dei fanghi per migliorare le proprietà di disidratazione. Esempi comuni sono:

- Flocculanti - Agglomera le particelle fini in modo che l'acqua scorra facilmente

- Coagulanti - Legano le molecole in modo che i dolci filtrino più velocemente

- Tensioattivi - Modificare la chimica della superficie per respingere l'acqua

Dosare questi prodotti prima della filtropressa per precondizionare il fango per ottenere un panetto più secco. Un uso eccessivo può rendere difficile la pulizia del tessuto.

Trattamento del tessuto

Speciali rivestimenti chimici applicati ai teli filtranti modificano le proprietà della superficie per ridurre l'aderenza e l'umidità della torta.

L'impregnazione del panno avviene in genere durante le ore di riposo. Riapplicare dopo la pulizia ordinaria dei panni per mantenere gli effetti.

Modifiche alla camera

La modifica dei canali e delle porte interne consente una migliore fuoriuscita dei liquidi, pur trattenendo i solidi. Ciò influisce positivamente sull'umidità residua.

L'aggiornamento delle piastre dei vecchi modelli alle attuali configurazioni della camera migliora notevolmente la disidratazione.

Test e analisi

La valutazione dei panelli di filtropressa fornisce una diagnostica vantaggiosa sulle prestazioni di filtrazione. Ecco alcune attività di analisi fondamentali:

Analisi dell'umidità

I test di laboratorio determinano cifre precise sulla percentuale di solidi. Il confronto tra l'umidità di alimentazione, intermedia e finale rivela il tasso e l'entità dell'essiccazione.

Misure di permeabilità

Apparecchiature specializzate misurano la facilità con cui l'aria o il liquido passano attraverso un campione di panello filtrante in condizioni controllate. I risultati aiutano a dimensionare le apparecchiature e a prevedere i tassi di filtrazione.

Potenziale Zeta

Questa tecnica indica la chimica della superficie delle particelle. Fornisce utili indicazioni sulle interazioni superficiali, sugli effetti di adsorbimento e sulla tendenza all'adesione dei liquidi.

Microscopia

Utilizzo microscopi per osservare la struttura del panello, mostra l'orientamento e la densità di impacchettamento delle particelle. Inoltre, rivela le caratteristiche di contrazione e fessurazione post-filtrazione.

Tomografia a raggi X

L'imaging tridimensionale avanzato può mappare la complessa struttura dei pori all'interno delle torte filtranti. Ciò consente un'analisi dettagliata della porosità e della permeabilità.

La misurazione continua delle proprietà del prodotto, combinata con i dati di filtrazione, aiuta a identificare le condizioni operative ottimali. Inoltre, segnala eventuali alterazioni del processo che consentono un'eccessiva fuoriuscita di liquido all'interno del panello.

Vantaggi e svantaggi dei panetti di filtropressa

The formation of filter press cake has several advantages for solid-liquid separation:

Alta efficienza di filtrazione - Catturando le particelle, il panetto impedisce ai solidi di fuoriuscire con il filtrato. Questo massimizza le prestazioni di disidratazione.

Protegge il tessuto filtrante - Il panetto protegge i pori del tessuto filtrante dall'abrasione e dalle ostruzioni, prolungando la durata del tessuto.

Abilita la compressione - Il consolidamento della struttura del panetto sotto pressione spinge fuori il liquido aggiuntivo.

Lavaggio della torta - Le impurità possono essere eliminate dal panello tramite il flusso del filtrato prima dello scarico.

Tuttavia, ci sono anche alcuni svantaggi:

Resistenza al flusso - La resistenza di filtrazione aumenta nel tempo con l'accumulo di residui, rallentando lo scarico del liquido.

Ritenzione di liquidi - Gli effetti di bagnabilità possono causare l'adesione e la ritenzione dei liquidi all'interno della rete di pori del panello.

Scarico appiccicoso - I panetti coesivi e comprimibili resistono allo scarico e si aggrappano ai teli filtranti. È fondamentale uno scarico efficiente e completo.

Conclusione

In sintesi, il panello di filtropressa è costituito da solidi particellari disidratati che si accumulano sui teli filtranti durante la filtrazione a pressione.

La comprensione delle proprietà dei panelli fornisce informazioni fondamentali per ottenere prestazioni ottimali dalla separazione della filtropressa. L'obiettivo di ottenere la struttura e il contenuto di umidità ideali dei panelli è un aspetto essenziale per operazioni efficienti.

L'analisi dei campioni di torta indica anche l'efficacia della filtrazione. Questo aiuta a identificare le condizioni ottimali del processo e a risolvere in modo proattivo eventuali problemi emergenti.

Considerando i fondamenti e le caratteristiche della formazione dei panetti, gli specialisti possono sfruttare le filtropresse per ottenere risultati eccezionali nella separazione solido-liquido in diversi contesti industriali.