Haben Sie sich schon einmal gefragt, warum manche Filterpressen wie ein Uhrwerk laufen, während andere ständig gewartet werden müssen?

Es geht um Folgendes: Material für Filterpressentücher ist der entscheidende Faktor für Ihr Filtersystem.

Denken Sie darüber nach. Ihr Filtertuch ist buchstäblich die Barriere zwischen Erfolg und Misserfolg. Wählen Sie das falsche Material? Sie müssen mit ständigen Ausfallzeiten, zerrissenen Tüchern und einer kaum funktionierenden Filtration rechnen.

Aber wählen Sie das richtige Material? Ihre Druckmaschine läuft reibungslos, die Zykluszeiten sinken, und die Wartung wird zum Kinderspiel.

Ich habe gesehen, wie Unternehmen ihre Betriebskosten um 40% senken konnten, indem sie einfach auf das richtige Stoffmaterial umgestiegen sind. Keine ausgefallenen Anlagen-Upgrades. Keine komplexen Prozessänderungen. Nur das richtige Gewebe, das seine Aufgabe erfüllt.

In diesem Leitfaden werden Sie als Fachmann Filterpressenhersteller, In diesem Abschnitt erfahren Sie alles, was Sie über die Auswahl des perfekten Filterpressenmaterials für Ihren Betrieb wissen müssen.

Klingt gut? Tauchen wir ein.

Kurze Zusammenfassung:

- Passen Sie das Gewebe an die Prozessbedingungen an: Temperatur, pH-Wert, Abrasivität der Partikel und chemische Belastung sind entscheidend.

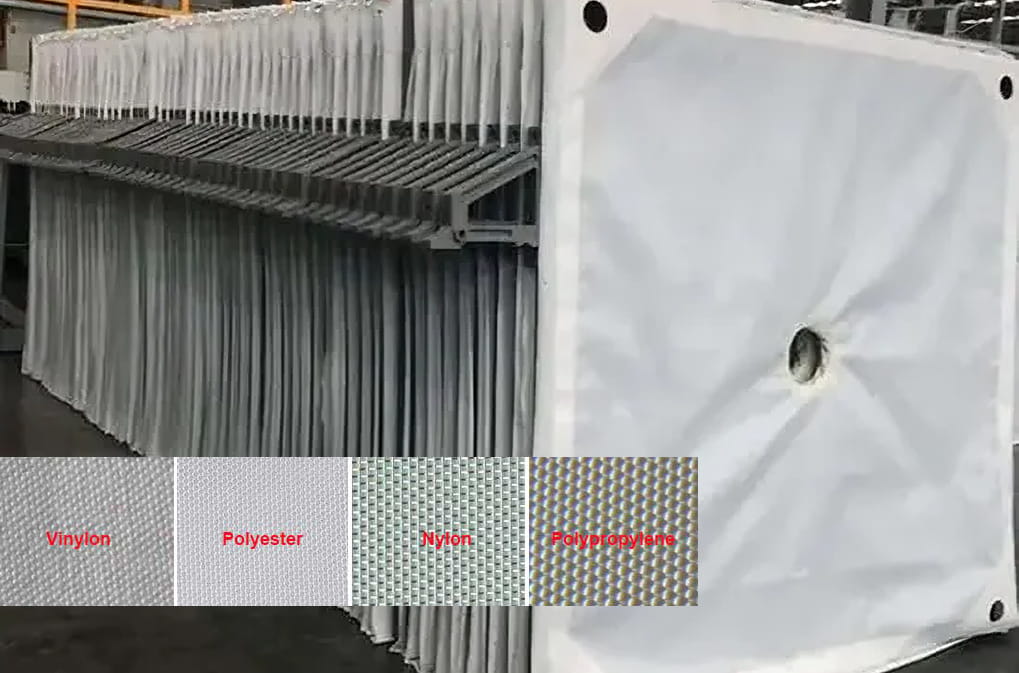

- Polypropylen ist der vielseitige, kostengünstige Standard; Polyester (PET) für hohe Temperaturen; Nylon für abrasive Schlämme; Baumwolle nur für sehr spezifische, risikoarme Anwendungen.

- Berücksichtigen Sie den Garntyp (Mono- oder Multifilament), die Bindung und die Durchlässigkeit und testen Sie die Tücher vor der vollständigen Einführung.

- Bewerten Sie die tatsächlichen Betriebskosten (Anschaffungspreis, Lebensdauer, Ausfallzeiten, Reinigung und Produktionsausfall) und nicht nur den Anschaffungspreis.

Warum das Material von Filterpressentüchern wichtiger ist, als Sie denken

Lassen Sie mich Ihnen ein Bild malen.

Sie investieren $100.000 in eine hochmoderne Filterpresse. Pumpen der Spitzenklasse. Automatisierte Steuerung. Das ganze Paket.

Aber Sie sparen beim Filtertuch.

Sechs Monate später? Sie tauschen alle paar Wochen zerrissene Tücher aus. Ihr Filtrat sieht trübe aus. Und die teure Presse steht die Hälfte der Zeit still.

Die Quintessenz? Ihr Filtertuch ist der Ort, an dem der Gummi auf die Straße trifft.

Hier erfahren Sie, was das richtige Material für Sie leistet:

- Maximiert den Durchsatz (Ich spreche von 20-30% Erhöhungen)

- Verlängert die Lebensdauer von Stoffen von Monaten bis Jahren

- Verbessert die Kuchenabgabe damit Sie weniger Zeit mit der Reinigung verbringen

- Reduziert die Kosten für Chemikalien durch bessere Widerstandsfähigkeit

- Senkung des Energieverbrauchs mit optimierter Durchlässigkeit

Aber die Sache ist die: Es gibt keine Einheitslösung für alle.

Das Tuch, das für Bergbauschlamm perfekt funktioniert, kann in einem Chemiewerk kläglich versagen. Und was mit Abwasser wie ein Champion umgeht, kann sich in Ihrem spezifischen Prozess auflösen.

Deshalb ist es wichtig, die Stärken und Schwächen der einzelnen Materialien zu kennen.

Die 4 wichtigsten Filterpressentuch-Materialien (und wann man sie verwendet)

1. Polypropylen (PP): Das vielseitige Arbeitspferd

Polypropylen ist so etwas wie das Schweizer Taschenmesser unter den Filtertüchern.

Es ist nicht ohne Grund die beliebteste Wahl. Dieses Material hält fast alles aus, was man ihm hinwirft.

Wann es zu verwenden ist:

- Chemische Verarbeitungsbetriebe

- Behandlung von Abwässern

- Bergbauarbeiten (nicht abrasiv)

- Lebensmittel- und Getränkeherstellung

Besondere Stärken:

- Ausgezeichnete chemische Beständigkeit - Lacht im Angesicht von Säuren und Laugen

- Hydrophobe Natur - Wasser perlt direkt ab und beschleunigt die Entwässerung

- Kostengünstig - Normalerweise 30-50% billiger als andere Materialien

- Leicht zu reinigen - Die Torte fällt praktisch herunter

Die Schattenseiten:

- Temperaturgrenze bei 90°C (194°F)

- Nicht geeignet für abrasive Materialien

- Kann sich unter starker mechanischer Belastung dehnen

Ich habe gesehen, dass Polypropylen-Tücher in der richtigen Anwendung mehr als 2 Jahre halten. Aber in einer Umgebung mit hohen Temperaturen? Sie werden innerhalb von Wochen versagen.

Profi-Tipp: Wenn Ihr Prozess unter 80°C abläuft und keine scharfen Partikel beinhaltet, sollte Polypropylen Ihre erste Wahl sein. Allein die Kosteneinsparungen sind eine Überlegung wert.

2. Polyester (PET): Der Hochtemperatursieger

Sie müssen Hitze aushalten? Polyester ist Ihre Antwort.

Dieses Material glänzt, wenn Polypropylen zu einer Pfütze schmelzen würde.

Perfekt für:

- Chemische Prozesse bei hohen Temperaturen

- Anwendungen in der Metallurgie

- Pharmazeutische Produktion

- Rückhaltung feiner Partikel

Das Besondere daran:

- Temperaturbeständigkeit bis zu 150°C (302°F)

- Überlegene Stärke - Kann mit hohem Druck umgehen wie ein Chef

- Präzise Filtration - Fängt Partikel, die andere übersehen

- Stabilität der Abmessungen - Lässt sich nicht dehnen oder verformen

Achten Sie darauf:

- Hydrolyse unter heißen, alkalischen Bedingungen

- Höhere Anfangskosten

- Etwas schwierigeres Lösen des Kuchens als PP

Hier ein Beispiel aus der Praxis: Ein Chemiewerk wechselte bei seinem 120°C-Verfahren von PP zu Polyester. Das Ergebnis? Die Lebensdauer der Tücher stieg von 3 Wochen auf 8 Monate.

3. Nylon (Polyamid): Der Abrasionskämpfer

Haben Sie scharfe, unangenehme Partikel? Nylon betritt den Chat.

Dies ist die Hochleistungsoption, wenn andere Materialien geschreddert werden.

Ideale Anwendungen:

- Bergbau mit abrasiven Erzen

- Keramische Schlämme

- Waschen von Sand und Zuschlagstoffen

- Jeder Prozess mit scharfen Partikeln

Warum es rockt:

- Unerreichte Abriebfestigkeit - Hart im Nehmen

- Hohe Elastizität - Erholt sich von mechanischer Belastung

- Glatte Oberfläche - Ausgezeichnete Kuchenfreigabe

- Lange Lebensdauer unter rauen Bedingungen

Die Abwägungen:

- Schlechte Säurebeständigkeit (ernsthaft, halten Sie Säuren fern)

- die teuerste Option

- Overkill für nicht-abrasive Anwendungen

Ich habe kürzlich mit einer Kupfermine gearbeitet, die jeden Monat PP-Tücher verbraucht hat. Sie wechselten zu Nylon? Sie verwenden 14 Monate später immer noch die gleichen Tücher.

4. Baumwolle: Der Spezialitätenspieler

Baumwolle ist der Sonderling im Bunde. Selten verwendet, aber manchmal genau das, was man braucht.

Eingeschränkte Nutzung:

- Prozesse bei niedrigen Temperaturen und neutralem pH-Wert

- Anwendungen, die Naturfasern erfordern

- Vorübergehende oder kurzfristige Filtration

- Budgetbewusstes Handeln (zunächst)

Das Gute:

- Naturfasern, wenn das für Ihr Verfahren wichtig ist

- Quillt bei Nässe auf und sorgt für dichte Abdichtung

- Biologisch abbaubar

- Niedrige Anfangskosten

Das Schlechte:

- Schreckliche chemische Beständigkeit

- Anfällig für Fäulnis und Schimmel

- Kurze Lebenserwartung

- Nicht für den industriellen Einsatz geeignet

Ganz ehrlich? Wenn Sie keinen besonderen Bedarf an Naturfasern haben, sollten Sie auf Baumwolle verzichten. Die anderen drei Materialien sind viel besser.

Auswahl des richtigen Filterpressentuchmaterials (Schritt für Schritt)

Also gut, kommen wir zur Praxis.

Hier ist mein bewährtes Verfahren für die Auswahl des perfekten Stoffes:

Schritt 1: Analysieren Sie Ihre Prozessbedingungen

Das Wichtigste zuerst. Sie müssen genau wissen, womit Sie es zu tun haben.

Beantworten Sie diese Fragen:

- Betriebstemperatur? (Dies allein könnte die Suche eingrenzen)

- pH-Bereich? (sauer, neutral oder alkalisch?)

- Partikeleigenschaften? (Größe, Form, Abrasivität)

- Chemische Belastung? (Liste aller vorhandenen Chemikalien)

- Druckanforderungen? (niedrig, mittel oder hoch)

Schreiben Sie diese auf. Ganz im Ernst. Diese Informationen sind Gold wert.

Schritt 2: Anpassung der Materialeigenschaften an Ihre Bedürfnisse

Jetzt kommt das Zuordnungsspiel.

Hier ist ein kurzer Entscheidungsbaum:

Temperatur über 90°C? → Polyester oder Nylon

Hochgradig abrasive Partikel? → Nylon

Starke Säuren oder Laugen? → Polypropylen oder Polyester (für Säuren)

Budgetbewusst + Standardbedingungen? → Polypropylen

Anforderungen an die Lebensmittelqualität? → Polypropylen oder Spezialpolyester

Schritt 3: Berücksichtigung sekundärer Faktoren

Denken Sie über die Grundlagen hinaus an Folgendes:

- Anforderungen für die Freigabe von Kuchen (Monofilament vs. Multifilament)

- Erforderliche Klarheit des Filtrats (Engeres Gewebe für saubereres Filtrat)

- Häufigkeit der Reinigung (Einige Materialien lassen sich leichter reinigen)

- Verfügbare Ausfallzeiten (Langlebigere Materialien = weniger Ausfallzeiten)

Schritt 4: Berechnung der tatsächlichen Kosten

Achten Sie nicht nur auf den Anschaffungspreis.

Berechnen Sie die Gesamtkosten einschließlich:

- Ursprüngliche Stoffkosten

- Erwartete Lebenserwartung

- Ausfallzeit für Änderungen

- Anforderungen an die Reinigung

- Verlorene Produktion

Ein Tuch, das doppelt so viel kostet, aber viermal so lange hält? Das ist ein Volltreffer.

Schritt 5: Testen vor dem Festlegen

Gehen Sie nie in die Vollen, ohne zu testen.

Bestellen Sie ein paar Testtücher. Lassen Sie sie mindestens einen Monat lang laufen. Überwachen:

- Qualität der Filtration

- Zykluszeiten

- Feuchtigkeit des Kuchens

- Zustand des Stoffes

- Einfache Reinigung

Die von Ihnen gesammelten Daten werden sich um ein Vielfaches auszahlen.

Erweiterte Auswahl von Filterpressentüchern: Mehr als nur die Grundlagen

Sind Sie bereit, aufzusteigen? Lassen Sie uns über die Feinheiten sprechen.

Garnsorten: Der verborgene Leistungsfaktor

Die Garnkonstruktion ist fast genauso wichtig wie das Material selbst.

Monofile Garne:

- Einzelne, glatte Stränge

- Ausgezeichnete Kuchenfreigabe

- Leicht zu reinigen

- Geringere Partikelrückhaltung

- Am besten für die Grobfiltration geeignet

Multifilamentgarne:

- Mehrfach verdrillte Fasern

- Überlegene Partikelabscheidung

- Höherer Durchflusswiderstand

- Schwerer zu reinigen

- Ideal für die Feinfiltration

Der ideale Ort? Mono-Multifilament-Kombinationen. Sie erhalten eine anständige Kuchenablösung UND eine gute Filtration.

Flechtmuster, die einen Unterschied machen

Nicht alle Tücher sind gleich gewebt.

Einfache Bindung: Einfaches Über-unter-Muster. Gute Allround-Leistung.

Twill-Gewebe: Diagonales Muster. Mehr Kraft und Flexibilität.

Satin-Gewebe: Glatte Oberfläche. Ausgezeichnete Kuchenabgabe, aber geringere Festigkeit.

Für die meisten Anwendungen eignet sich Leinwandbindung hervorragend. Wenn Sie jedoch zusätzliche Festigkeit oder besondere Trenneigenschaften benötigen, sollten Sie andere Optionen prüfen.

Durchlässigkeit: Auf der Suche nach der Goldlöckchen-Zone

Zu durchlässig? Ihr Filtrat sieht schrecklich aus.

Nicht durchlässig genug? Die Zykluszeiten steigen in die Höhe.

Der Trick besteht darin, die Durchlässigkeit an die Partikelgrößenverteilung anzupassen.

Allgemeine Leitlinien:

- Feine Partikel (<10 Mikrometer): 20-50 CFM Durchlässigkeit

- Mittlere Partikel (10-100 Mikrometer): 50-150 CFM

- Grobe Partikel (>100 Mikrometer): 150+ CFM

Aber denken Sie daran: Dies sind nur Ausgangspunkte. Ihr spezifischer Prozess muss möglicherweise angepasst werden.

Erfolgsgeschichten aus der Praxis

Lassen Sie mich ein paar Erfolge aus der Praxis schildern.

Fall 1: Umwandlung eines Chemiewerks

Ein Hersteller von Spezialchemikalien hatte mit PP-Tüchern zu kämpfen, die nur 6 Wochen halten. Das Problem? Ihr Prozess stieg gelegentlich auf 95°C an.

Wir wechselten zu Polyester Tücher mit einer speziellen hitzestabilisierten Konstruktion. Ergebnis?

- Lebensdauer des Stoffes: 6 Wochen → 9 Monate

- Jährliche Einsparungen: $45.000

- Reduzierung der Ausfallzeiten: 60%

Fall 2: Durchbruch im Bergbau

In einer Goldmine wurden die PP-Tücher wegen des abrasiven Erzes alle 3-4 Wochen ausgetauscht. Der ständige Wechsel war ein Produktivitätskiller.

Die Lösung? Hochwertige Nylontücher mit verstärkten Nähten.

- Lebensdauer des Stoffes: 1 Monat → 15 Monate

- Erhöhung der Produktion: 12%

- ROI: 300% im ersten Jahr

Fall 3: Abwasserbehandlung Win

Eine kommunale Anlage benötigte eine bessere Kuchenablösung ohne Einbußen bei der Filtrationsqualität. Ihre multifilen PP-Tücher mussten aufwändig gereinigt werden.

Die Lösung? Mono-Multifilament-PP mit optimierter Durchlässigkeit.

- Reinigungszeit: 2 Stunden → 30 Minuten

- Feuchtigkeit des Kuchens: 25% → 22%

- Zufriedenheit der Bediener: Durch die Decke gegangen

Häufig zu vermeidende Fehler

Ich habe gesehen, dass diese Fehler die Unternehmen viel Geld kosten:

Irrtum #1: Allein nach dem Preis auswählen

Das billige Tuch? Es könnte Sie 10x mehr an Ausfallzeit und Ersatz kosten.

Fehler #2: Temperaturspitzen ignorieren

Ihr Prozess läuft bei 70°C... außer bei den wöchentlichen Reinigungszyklen bei 100°C. Raten Sie mal, wann Ihr PP-Tuch versagt?

Fehler #3: Überspezifizierung

Die Verwendung von Nylon für nicht-abrasive Anwendungen ist so, als würde man mit einem Panzer zum Einkaufen fahren. Unnötig und teuer.

Fehler #4: Vergessen der chemischen Verträglichkeit

Ich habe schon erlebt, dass sich starke Säuren innerhalb weniger Tage durch das falsche Stoffmaterial gefressen haben. Prüfen Sie immer die Kompatibilitätstabellen.

Fehler #5: Nicht das gesamte System berücksichtigen

Ihr Gewebe muss mit Ihren spezifischen Druckplatten, dem Druckmaschinenaufbau und den Prozessbedingungen kompatibel sein. Es geht nicht nur um den Stoff.

Wartungstipps für eine maximale Lebensdauer des Filtertuches

Auch die besten Material für Filterpressentücher braucht die richtige Pflege.

Hier erfahren Sie, wie Sie die Lebensdauer maximieren können:

- Regelmäßige Inspektionen - Probleme frühzeitig erkennen

- Richtiges Spannen - Zu fest = vorzeitiges Versagen

- Schonende Reinigung - Hoher Druck kann Fasern beschädigen

- Chemische Verträglichkeit - Geeignete Reinigungsmittel verwenden

- Rotationsplan - Gleichmäßige Verteilung des Verschleißes

- Ordnungsgemäße Lagerung - Ersatztücher trocken und sauber halten

Ein gut gepflegtes Tuch hält 2-3 mal länger als ein vernachlässigtes. Das ist reiner Gewinn in Ihrer Tasche.

Die endgültige Entscheidung treffen

Die Wahl des richtigen Filterpressentuchmaterials muss nicht kompliziert sein.

Beginnen Sie mit Ihren Prozessbedingungen. Stimmen Sie diese mit den Materialeigenschaften ab. Testen Sie, bevor Sie sich festlegen. Und berücksichtigen Sie immer die Gesamtbetriebskosten.

Denken Sie daran: Das richtige Tuch verwandelt Ihre Filterpresse von einem Wartungsproblem in ein zuverlässiges Arbeitstier.

Ganz gleich, ob Sie sich für vielseitiges Polypropylen, hochtemperaturbeständiges Polyester, extrem widerstandsfähiges Nylon oder spezielle Optionen entscheiden, stellen Sie sicher, dass sie Ihren spezifischen Anforderungen entsprechen.

Die wenigen zusätzlichen Stunden, die Sie in die Auswahl investieren, werden sich in den kommenden Jahren auszahlen. Ihr Wartungsteam wird es Ihnen danken. Ihr Buchhalter wird es Ihnen danken. Und Ihre Filterpresse wird so laufen, wie sie laufen soll.

Sind Sie bereit, Ihr Filtersystem zu verbessern? Beginnen Sie mit dem richtigen Material für Filterpressentücher. Alles andere ergibt sich daraus.